Типичные ошибки при проведении ППР

Рассмотрим основные ошибки, допускаемые обслуживающим техническим персоналом при проведении ППР на примере одного деревообрабатывающего предприятия.

Это предприятие выбрано для обзора ошибок потому, что мы встретили там типичные проблемы, решения которых отдел технического сервиса компании Подшипник-Контракт с успехом реализовывал на других предприятиях Северо-Запада.

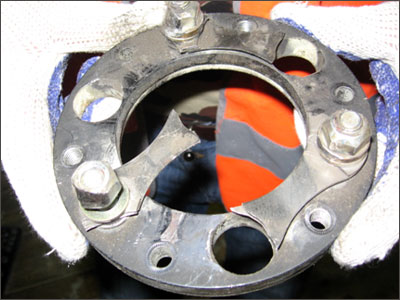

Муфтовые соединения отработали один месяц

На оборудовании было установлено три муфтовых соединения с применением пластинчатых муфт. Все три пластинчатые муфты должны центроваться между собой как единый валопровод.

В результате центровки муфт по отдельности возникают несоответствия по параметрам углового излома, параллельного смещения, а также положения отдельных частей механизма по отношению друг к другу.

Центровать муфты по отдельности на данном оборудовании нельзя.

К сожалению, некоторые ремонтные компании, которые предлагают на рынке услугу «центровка муфтовых соединений» очень часто не учитывают особенности оборудования, и применяемых на нем дополнительных элементов, таких как: муфты, ремни, шкивы, подшипники, цепи.

Более подробную и полную информацию по центровке муфтовых соединений и ременных приводов, вы можете получить в Центре практической механики компании Подшипник-Контракт. Приняв участие в практическом семинаре «ПМ-04 — Точная выверка с помощью лазерных измерительных систем», вы сможете детально понять специфику проведения подобных работ, а также их необходимость при проведении ППР.

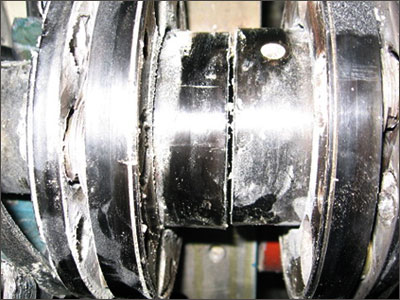

Подшипниковые корпуса отработали три месяца. Подшипники отработали один месяц

Несоблюдение норм и правил монтажа привело к преждевременному выходу из строя подшипников, обрыву конических втулок и разрушению корпусов подшипников.

Хочется отметить, что разрушение корпусов подшипников произошло всего через три месяца после проведения ППР оборудования.

Соблюдая методологию производителя подшипников и подшипниковых корпусов, в данном случае это продукция была продукция SKF, инженеры технического сервиса выявили ошибки, допущенные при монтаже подшипников с конической посадкой на закрепительную втулку.

Всего было выявлено шесть грубейших нарушений технологии монтажа (и это только на одном подшипнике, на всем агрегате их установлено двенадцать).

Самым пагубным для подшипника нарушением технологии монтажа является перетяг подшипника в осевом направлении. По-каким то причинам это нарушение является очень распространенным на многих предприятиях.

По данным производителя, которые учитывают особенности применения данного подшипника на конкретном оборудовании при расчете динамической и статической нагрузки, остаточный радиальный зазор должен составлять 0,04 мм, в нашем случае щуп с показателем 0,03 мм не имел возможности сквозного перемещения, что свидетельствует о чрезмерном перетяге подшипника (минимум в два раза).

Существует целый ряд формул, которые помогают правильно рассчитать жизненный цикл подшипника. Из этих формул следует, что увеличив номинальную нагрузку на подшипник на 20% (это очень невысокая нагрузка при совокупности всех выявленных нарушений) уменьшает жизненный цикл подшипника в восемь раз.

Сам процесс по замене подшипников, если он проводится в соответствии с методологией производителя, не сложен.

Временные затраты, которые были необходимы представителям ремонтной службы этого предприятия, сократились на 37% после посещения ими практического семинара «ПМ-06 — Техническое обслуживание подшипниковых узлов. Монтаж/демонтаж».

Также на этом курсе рассматриваются вопросы по подбору инструмента для правильной работы с подшипниками и подшипниковыми узлами, что в свою очередь сокращает время по демонтажу и монтажу подшипников, и увеличивает срок службы подшипников минимум на 30%.

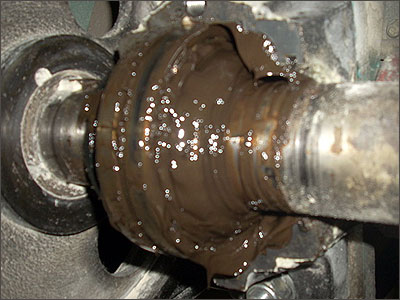

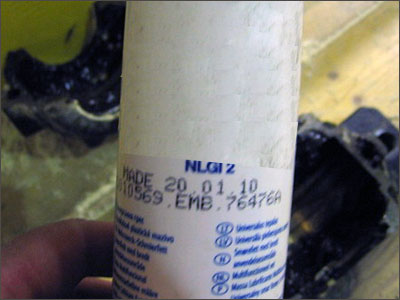

Особенности применения смазочного материала

Неправильно подобранный тип смазки, неправильная дозировка смазочного материала, неправильно подобранный интервал смазывания также приводят к выходу из строя подшипников и к незапланированному простою оборудования.

Перенаполнение подшипника смазочным материалом, как правило, в надежде на то, что можно долго не повторять смазочные мероприятия на этом узле (ведь там и так очень много смазки), приводит к перегреву с последующим заклиниванием подшипника.

Некоторые до сих пор полагают, что можно купить большую бочку (как правило, 180 кг) со смазкой известного бренда, и смазывать все подвижные части на своем заводе. Это грубое заблуждение.

Опираясь на данные, которые собирались с 1907 года (в этом году был изобретен самоустанавливающийся шарикоподшипник), можно сделать вывод, что не всегда можно смазывать одной смазкой одинаковые подшипники при разных условиях эксплуатации.

Универсальной смазки не существует, так же как невозможно одной таблеткой лечить все болезни.

Посетив практический семинар «ПМ-05 — Смазывание подшипников. Системы смазывания», вы сможете получить знания в области правильного выбора пластичных смазок применительно к условиям эксплуатации и с учетом отрасли вашего предприятия. Правильно подобранная смазка, рассчитанная карта смазывания — это необходимые условия для надежной работы подшипника.

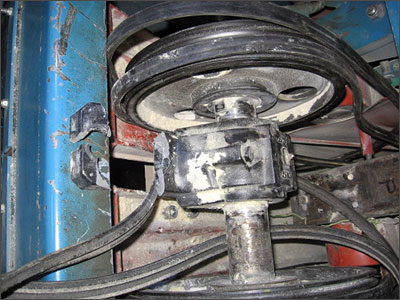

Обрыв ременной передачи. Проскальзывание ремней. Переворот ремней

Какие ремни будут служить дольше при неудовлетворительном обслуживании? Вероятно, этот вопрос застанет в врасплох многих.

Перевернутый ремень говорит не о его качестве самого ремня, а о том, насколько квалифицированный специалист его обслуживает.

Обрыв одного из четырех ремней, установленных на одном приводе, тоже не может являться показателем некачественного ремня, скорее всего, это показатель неправильно спроектированного защитного кожуха, который должен оберегать ремень от попадания на него, или под него, крупных фракций перерабатываемого продукта.

Проскальзывание ремня при запуске оборудования или при изменении нагрузки говорит в первую очередь о том, что нужно проверить профиль шкива, а также проверить шкив на выработку.

Рассмотрим ситуацию, когда для ременного привода созданы нормальные условия работы. Этих условий требуется совсем не много:

- правильно подобранный профиль;

- правильно рассчитанная передаваемая мощность;

- правильно произведенная центровка и параллельность;

- правильно проведенное натяжение ремней.

При соблюдении этих четырех правил время работы ремня можно довести до 25000 часов. Вы можете сравнить эти данные с теми показателями вашего оборудования, и в случае, если наши показатели лучше, предлагаем вам воспользоваться нашими знаниями в области ремней, приводов и трансмиссий.

Посетив практический семинар «ПМ-07 — Приводные ремни. Разновидности и способы обслуживания ременного привода», вы сможете довести время работы приводных ремней до расчетных значений.

Мы готовы дать ответы на все интересующие вас вопросы, которые помогут вам правильно обслуживать производственное оборудование. Совместно с вами мы способны сократить внеплановые простои оборудования на 40%, а время, требующееся для проведения ремонта на 30%.

Получить более полную информацию о работе Центра практической механики и познакомиться с программами практических семинаров вы можете на нашем сайте в разделе Семинары, или позвонив по телефону +7 812 332-3474 в отдел технического сервиса.

Александр Бондарев,

технический директор ООО «Подшипник-Контракт»

14 августа 2010

Другие материалы:

|