Смазка подшипников. Смазки SKF

Для подшипниковой компании знания о смазывании необходимы. SKF вкладывает свой опыт в этой области в создание новых продуктов и услуг, способствующих устойчивому развитию, энергосбережению и продлению ресурса подшипников.

Технология

Усилия SKF в области исследования и развития направлены на разработку подшипников и уплотнений, в основе которой лежит понимание сути пластичной смазки, поскольку большинство поломок подшипников обусловлены неправильным смазыванием.

SKF не производит смазки, но в партнёрстве с избранными поставщиками компания разработала ряд пластичных смазок, как для первичного заполнения, так и для повторного смазывания.

SKF также обучает способам выбора смазочного материала, правильному обращению со смазками, тестированию, утилизации смазок и поддержанию их в рабочем состоянии. Проектирование по условиям заказчика, консультативные услуги, обучение, организация смазывания, мониторинг состояния, техобслуживание, техническая поддержка, инструменты, изделия и системы определяют полное решение по смазыванию от SKF.

Смазывание пластичными смазками при использовании подшипников

Идеальным подшипником станет подшипник без смазки. Однако смазочный материал нужен, чтобы отделить тела качения от дорожек для предотвращения повреждений из-за (микро) проскальзывания. Идеальной разделяющей средой служит жидкость, которая обладает способностью к сдвигу с низкими потерями на трение и может заполнять поверхности подшипника (самовосстанавливающее действие).

Пластичная смазка широко применяется благодаря консистенции, обеспечивающей простоту применения. Она не вытекает и имеет некоторое уплотнительное действие. По сравнению с маслом пластичная смазка защищает от коррозии и снижает трение лучше при условии, что она хорошего качества и присутствует в достаточном количестве.

У пластичной смазки ограниченный срок службы, обычно он короче, чем ресурс подшипника при усталостных нагрузках. Существуют совершенные способы моделирования ресурса подшипника, и, поскольку срок службы смазки часто определяет ресурс подшипника, было бы очень выгодно моделировать срок службы смазки. К сожалению, из-за сложности смазывания пластичными смазками моделей для расчёта их срока службы нет. SKF разработала эмпирическую модель, в которой срок службы смазки (или интервал между заменами смазки) может быть рассчитан для «смазки хорошего качества».

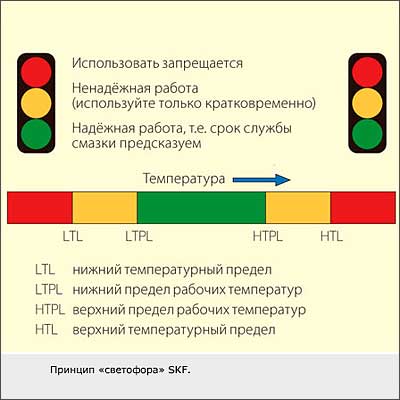

SKF рекомендует температурные пределы работы значительно ниже стандартных. Между рекомендуемыми пределами температур есть «зелёная зона» в соответствии с принципом «светофора» SKF. В пределах «зелёной зоны» смазка будет работать надёжно с предсказуемым сроком её службы (и интервалом повторного смазывания).

Работа при температурах «жёлтой зоны» с обеих сторон «зелёной» допустима лишь кратковременно. С течением времени из-за температуры, механической работы, старения и возможного проникновения загрязнений смазка ухудшается.

После первичного смазывания в процессе установки дополнительные повторные смазывания могут обеспечить желаемый срок службы. Для надёжной работы при смазывании важны три фактора: тип смазки, количество смазки и частота операций.

Нужное количество смазки и периодичность смазывания зависят от условий работы и способа подачи смазки: ручного, автоматическим лубрикатором или системой смазки. Эта информация учитывается в экспертных системах Lube Select, LuBase и DialSet, доступных в Интернете.

Физические основы смазывания пластичной смазкой

Понимание физических и химических процессов смазывания пластичной смазкой является основой расчёта работы смазки в подшипнике. Проверка срока службы смазки в условиях эксплуатации обычно невозможна, поскольку в конструкцию заложена очень большая износостойкость, что сделает время испытания неприемлемо долгим. На практике выбирают более суровые условия испытания (например, повышенную температуру и/или повышенные скорости). К тому же, устройства для испытания срока службы смазки иногда используются со стандартизованными подшипниками, которые отличаются от используемых на практике.

Смазывающее действие смазки зависит не только от её свойств, но и от внутренней геометрии конкретного типа подшипника: учитываются внутренние размеры, способ уплотнения, конфигурация и материал сепаратора.

Зная физические и химические свойства пластичных смазок, результаты испытания можно «экстраполировать» на условия, для которых нет данных. Центр научных исследований и разработок SKF подготовил самую современную систему моделей в трибологии и смазывании, а также физике и химии, которые объясняют смазывание пластичными смазками.

Области науки, поддерживающие развитие прогностических моделей смазок, включают реологию, динамику жидкостей, химию, эластогидродинамическое смазывание и статистику.

На начальной стадии работы подшипника смазка течёт. Большая часть смазки оказывается в прилежащих к дорожкам качения областях, а некоторая её часть остаётся внутри «площади вытеснения». Внутреннее распределение смазки внутри подшипника во время и после этой стадии требует понимания динамики жидкости и реологических свойств смазки. Применить теорию динамики жидкости к потоку смазки непросто. Всё-таки, пластичная смазка — это не настоящая жидкость.

Смазка «стареет» под механическими и температурными воздействиями, которые в подшипнике проявляются очень жёстко, и это дополнительно осложняет проблему. Теория динамики жидкости и реология тоже используются для прогнозирования потери масла пластичной смазкой. Понимание химии смазывания пластичной смазкой важно для прогнозирования окисления масляной основы и загустителя. К тому же химический состав пластичной смазки определяет границы смазывающих свойств.

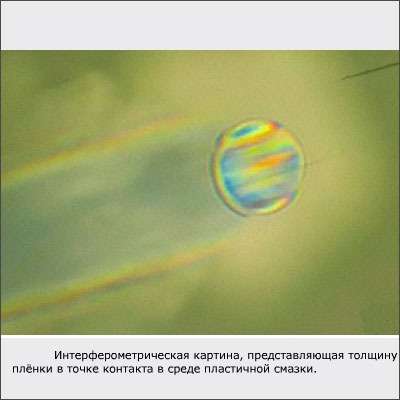

Пластичная смазка предполагает образование разделяющей плёнки, которая может быть или собственно граничной плёнкой, или формироваться за счёт гидродинамического воздействия. В роликоподшипнике эластическая деформация контактирующих тел создаёт благоприятную для создания плёнки геометрию входного участка, это явление называется эластогидродинамическим смазыванием (ЭГД). Эта технология хорошо развита для смазывания маслом, но не пластичными смазками, где толщина плёнки определяется доступностью смазывающего вещества на дорожках качения (обычно это называют обеднённым ЭГД смазыванием) и «частичками» загустителя. Ниже, на рисунке показана интерферометрическая картина, представляющая толщину плёнки в точке контакта в среде пластичной смазки. Плёнка неровная из-за попадания в зону контакта частиц загустителя.

Вообще процесс смазывания пластичной смазкой не детерминирован. Существует статистическое распределение отказов, которое ещё больше осложняет прогнозирование. SKF разработала достоверную систему статистики Вейбулла, которая используется для оценки данных испытаний ресурса подшипников и смазки.

Испытания пластичной смазки

Для прогнозирования срока службы смазки в подшипнике SKF разработала испытательные машины, которые повсеместно используются в промышленности. Традиционно использовались испытательные устройства R0F (шарикоподшипники) и R2F (сферические роликоподшипники). Устройства R0F были усовершенствованы (R0F+), что сделало их очень гибкими в смысле скорости, нагрузки и температуры.

Сейчас в Центре научных исследований и разработок SKF есть большое количество R0F и R0F+, что позволяет проводить одновременно 140 испытаний.

В дополнение к испытаниям срока службы смазок выполняются функциональные испытания начального вращающего момента, трения, коррозионной стойкости, вибраций (V2F), шумности смазки (BeQuiet+) и пр. Химическая лаборатория помогает оценивать результаты испытаний.

Разработка продуктов и смазывание пластичной смазкой

Несколько примеров демонстрируют, как понимание смазывания пластичными смазками влияет на разработку новых продуктов, включая новое поколение энергосберегающих подшипников SKF.

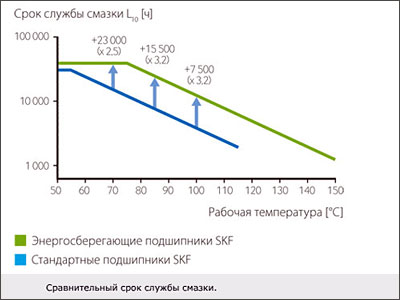

На рисунке показан энергосберегающий радиальный шарикоподшипник SKF (E2) . Потери на трение в энергосберегающем подшипнике SKF (E2) на 30% ниже, чем у стандартного подшипника SKF того же размера. К тому же, разработанные для использования в условиях смазывания пластичной смазкой подшипники SKF E2 потребляют меньше смазочного материала.

В результате сравнения срок службы смазки в подшипнике E2 в два раза больше, чем в стандартном подшипнике, что также вдвое увеличивает ресурс самого подшипника. Снижение трения можно объяснить улучшением смазывания пластичной смазкой, т.е. сочетанием уникальной смазки с улучшенной внутренней геометрией и новой конструкцией сепаратора. Это хороший пример того, как разработка смазки была объединена с разработкой конструкции подшипника.

Новые пластичные смазки, с превосходными свойствами предотвращения ложного бриннелирования в подшипниках лопастей ветряных турбин и поворотных подшипниках ветряных турбин, возникли, когда SKF разработала собственные испытательные устройства и способы моделирования ложного бриннелирования.

В случае частичного проскальзывания вибрация столь мала, что центр контакта Герца будет прилегать, и проскальзывание будет только по краям контакта. Значительные проскальзывания возникают при мощной вибрации, тогда будет проскальзывать даже центр контакта. Износ обычно возникает при малой вибрации, когда твёрдые частицы износа не будут вымываться из зоны контакта. Смазка SKF LGBB 2 обладает превосходными противоизносными свойствами и может применяться и при больших вибрациях. Она хорошо работает при низких температурах и обладает хорошими антикоррозионными свойствами, что делает её очень удобной для применения в подшипниках лопастей и поворотных подшипниках ветряных турбин.

Для применения в целлюлозно-бумажном производстве компания разработала «Полимерно-загущённую смазку SKF» или полимерную смазку, заменив традиционный мыльный загуститель полимером. Полимер не обладает полярностью, т.е. мыло не конкурирует с металлом в привлечении присадок.

Обычные смазки содержат 10-20% мылозагустителей на основе щелочных металлов (полярных), и 80-90% основного масла, включая присадочную композицию.

Смазка с полимерным загустителем содержит 10-13% полипропилена (ПП), неполярного вещества, и 87-90% масла, включая присадочную композицию.

Уникальный процесс образования полимерно-загущённой смазки представляет собой совершенно новый способ нагрева и квенчинга (особого способа охлаждения) растворённого в воде полимера. Это приводит к образованию трёхмерной структуры, работающей как «нормальная», загущённая щелочно-металлическим мылом смазка. Смазка показала длительный срок службы при испытании на устройстве R0F даже в отсутствии присадок, что делает смазку экологичнее за счёт продления межсмазочного интервала. Это приведёт к снижению потребления смазки. Новая полимерная смазка имеет превосходные эксплуатационные качества при низких температурах и менее энергоёмка в производстве.

Требования к смазке для подшипников ведущего вала ветряных турбин сопряжены с жёсткими условиями среды эксплуатации, когда смазка должна обладать высокой надёжностью при высоких контактных нагрузках, малых скоростях, вибрации и паузах в работе. Дополнительные сложности возникают для турбин, установленных на побережье и в холодном климате. SKF разработала три разных смазки для использования на ведущих валах ветряных турбин. Все три смазки широко используются и одобрены разными производителями ветряных турбин.

Выбор смазки зависит от типа уплотнения, условий работы и окружающей среды. SKF предлагает клиентам готовые решения для применения на главных валах, включающие пластичные смазки, корпуса, уплотнения, конфигурации подшипников, системы смазки, стопорные гайки, услуги по монтажу, смазки и анализ их свойств и работы, а также мониторинг состояния.

Заключение

SKF способствует устойчивому развитию и поддерживает экологически безопасные решения через дальнейшее развитие и применение собственных знаний в области пластичных смазок, продлевая этим ресурс подшипниковых систем, уменьшая трение, снижая энергопотребление. Увеличение срока службы и интервала необходимость в техобслуживании и сокращает количество отходов.

В статье использованы материалы из «Evolution» — делового и технического журнала SKF.

13 сентября 2010

Другие материалы:

|